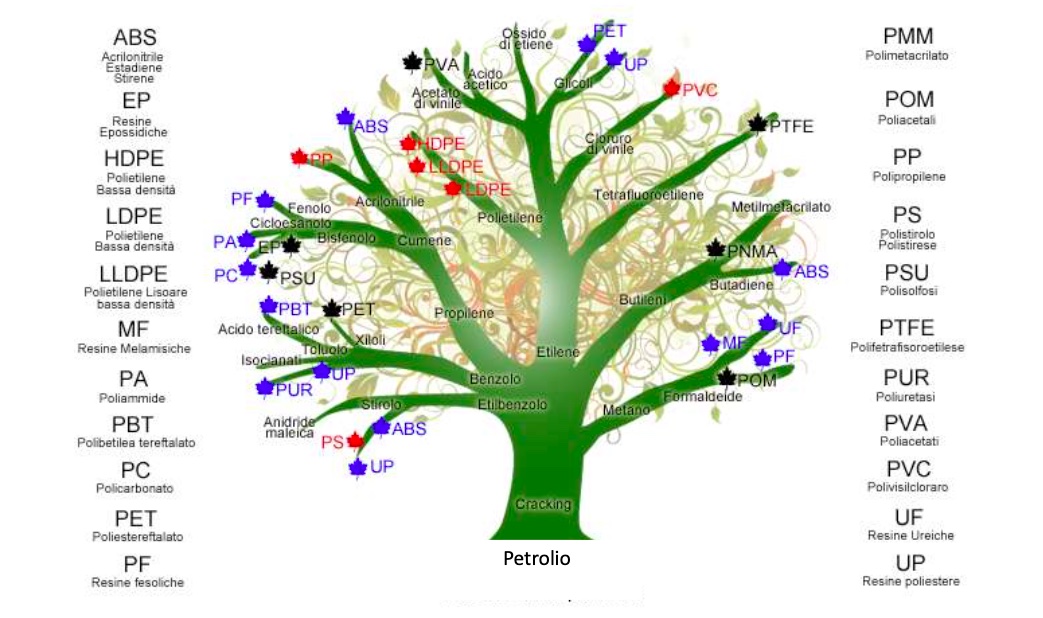

L’albero della plastica

Polietilene – PE : formula chimica (C2H4)n dove il grado di polimerizzazione n può arrivare fino ad alcuni milioni.

Il polietilene è uno dei materiali più presenti nella vita quotidiana.

La plastica più famosa al mondo perché è alla base della produzione dei sacchetti della spesa o confezioni in genere delle bottiglie di sapone giocattoli ecc. o confezioni in genere, delle bottiglie di

sapone, giocattoli, ecc.

E’ un derivato dell’etilene che a sua volta è un prodotto derivato dal processo di lavorazione del petrolio grezzo. Il processo di raffinazione del petrolio dal quale si ottengono benzine, gasolio e GPL, produce nafte pesanti che tramite il procedimento di cracking vengono trasformate in etilene e quindi polietilene.

Evoluzione del tubo PE

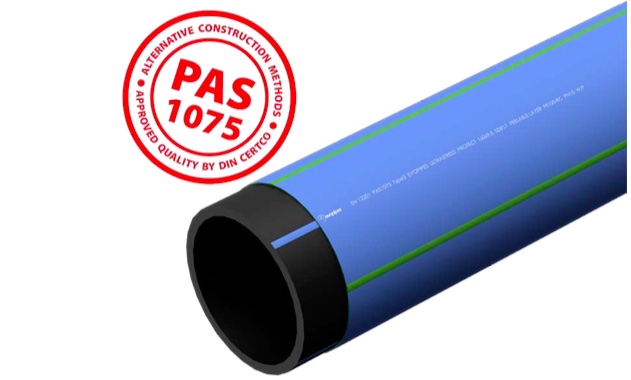

Solo recentemente sono state immesse nel mercato le tubazioni PE100-RC. Le tubazioni in polietilene alta densità RC (Resistant to Crack) offrono elevata resistenza alla crescita lenta della frattura, e risultano quelle più idonee per l’impiego con tecniche di posa interrata “senza scavo” e, come regolato nella specifica tecnica DIN PAS 1075, per «pose senza sabbia»

Tubi in polietilene (PE) - PAS 1075

Publicly Availabale Specification – PAS 1075 Le nuove non convenzionali tecnologie di posa del tubo in PE hanno creato un mercato per il materiale PE 100 RC (Resistance to Crack) ovvero alta resistenza a propagazione di cricca, alta durezza di frattura, che rispettando le attuali norme e raccomandazioni deve, secondo la definizione della PAS 1075 (Publicly Availabale Specification), possedere una migliorata e più elevata resistenza contro la lenta propagazione di rottura (Slow Crack Growth-SCG) e garantire una durata di vita del componente di almeno 100 anni, contro i 50 anni richiesti attualmente dalle norme.

Una specifica disponibile pubblicamente (o PAS, dall’inglese Publicly Available Specification) è un documento di standardizzazione simile ad una norma tecnica nella struttura e nella forma, ma che ha un diverso percorso di sviluppo. L’obiettivo di una specifica disponibile al pubblico è accelerare il processo di standardizzazione. Le PAS sono spesso prodotte in risposta ad un’esigenza urgente del mercato.

PAS 1075 standard

Caratteristiche:

Il materiale PE 100 è caratterizzato da una vita di rottura per sollecitazione di almeno 8.760 con varie prove, fra le quali il test FNCT (Full Notch Creep Test) prova di scorrimento totale e PLT (Point Loading Test) test di carico puntuale a 80°C; Sigma 4 N/mm2; soluzione di tensioattivo 2% Arkopal N-100 che determinano una specifica di resistenza ≥ 100 anni a danneggiamenti reali o in modellazioni come nei test con carichi puntuali. Solo i materiali PE 100 che soddisfano questo requisito possono essere nominati come PE 100-RC.

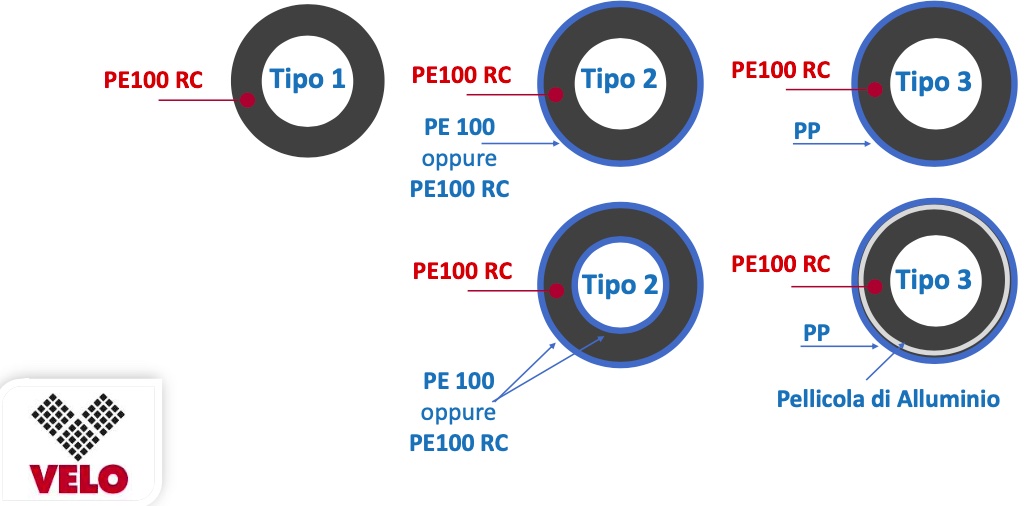

Classificazione PAS 1075

Classificazione delle costruzioni di tubi:

STANDARD: Tubi mono-parete piena in PE 100

Tipo 1: Tubi mono-parete piena in PE 100-RC

Tipo 2: Tubi PE 100 RC con strato integrato in PE 100/PE100-RC + guaina co- estrusa interna in PE 100-RC oppure triplo strato integrato in PE 100/PE100- RC + guaina co-estrusa interna ed esterna in PE 100-RC. Gli strati devo essere almeno di 2,5 mm.

Tipo 3: Tubi con corpo in PE 100-RC conformi a DIN 8074/ISO 4065 con ulteriore strato protettivo esterno in PP (minerale arricchito polipropilene) di almeno 0,8 mm.

PAS 1075 i TEST

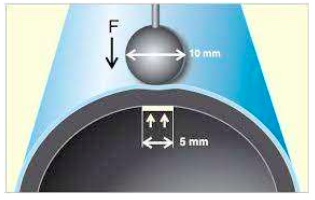

PLT (Point Loading Test)

Sul campione di tubo riempito di una soluzione al 2% di Arkopal, agisce un carico costante esterno (rappresentato da una sfera di 10mm con punta da 5mm) che spinge verso l’interno del tubo. Requisiti di prova: Temperatura costante 80 °C Tensione tangenziale 4N/mm2

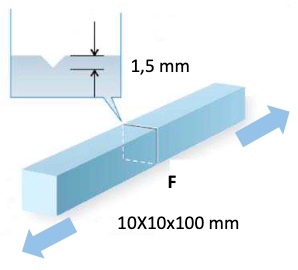

FNCT (Full Notch Creep Test)

test per verificare il comportamento del tubo riferito alla crescita lenta della fessura. Il campione del test è dentellato perpendicolarmente al lunghezza parallela al centro, è allungata con una costante caricare in un fluido di prova (soluzione di Arkopal N-100 demineralizzato acqua) a temperatura costante. Requisiti di prova: • 8760 h (> 1 anno) a 80 °C • 4 N / mm2, 2% Arkopal N100

PAS 1075 vantaggi

I VANTAGGI:

❖ Riduzione/assenza degli interventi di manutenzione

❖ Minori costi di gestione della rete

❖ Maggiore efficienza di servizio

❖ Minori disagi per l’utenza

❖ Maggiori aspettative di durabilità

❖ Tubazioni interamente rispondenti alle norme ufficiali

❖ Idonee a tutti i tipi di giunzioni diffuse sul mercato

❖ Elevata tolleranza alle negligenze di posa

❖ Idonee alle pose NO DIG (senza sabbia)

❖ Elevata sicurezza nelle pose negligenti

❖ Rapporto costi-benefici estremamente vantaggioso

❖ Economie

❖ Sicurezza visiva